Программа КИП и А

Устройство и работа прибора ТРМ136

3 Устройство и работа прибора

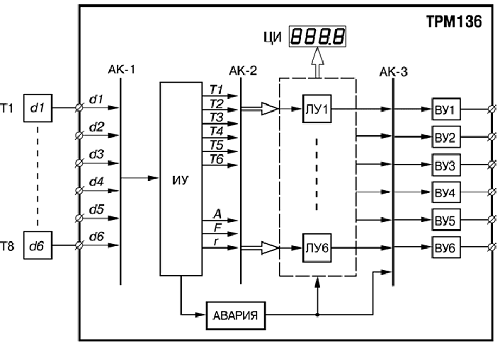

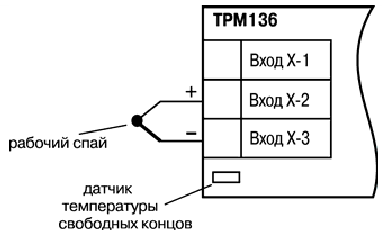

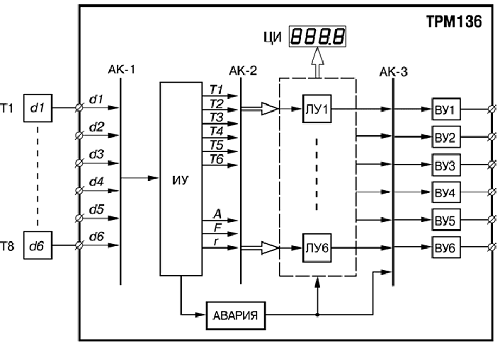

3.1 Функциональная схема

3.1.1 Функциональная схема прибора представлена на рисунке 3.1.

Рисунок 3.1 - Функциональная схема прибора

3.1.2 Функциональная схема включает следующие составные части:

- d1 - d6 - входные первичные преобразователи (датчики) для контроля физических параметров объекта (в состав прибора не входят и условно введены в схему для удобства описания ее работы);

- АК-1 - автоматическое устройство коммутации сигналов первичных преобразователей для их передачи измерительному устройству;

- ИУ - измерительное устройство для преобразования сигналов датчиков в цифровые значения контролируемых ими параметров, а также для вычисления необходимых для работы прибора математических величин;

- АК-2 - автоматическое устройство коммутации измеренных входных параметров для их передачи логическим устройствам;

- ЛУ1 - ЛУ6 - логические устройства для формирования сигналов управления ВУ и для вывода измеренных значений входных параметров на ЦИ;

- АК-3 - автоматическое коммутационное устройство для передачи сигналов ЛУ на ВУ;

- ВУ1 - ВУ6 - ВУ для согласования сигналов управления (сформированных ЛУ1 - ЛУ6) с работой внешнего оборудования, осуществляющего регулирование параметров объекта или контроль за его состоянием.

3.1.3 Схема связей ЛУ с входными датчиками и ВУ задается пользователем при установке рабочих параметров прибора, что позволяет осуществлять конфигурацию прибора по удобной для эксплуатации схеме.

Примечания

1 В приведенной схеме разбиение на части является условным.

2 При описании составных частей схемы в качестве входных параметров рассматривается температура объекта, однако все изложенное относится и к другим технологическим параметрам (давлению, уровню и т.п.).

3.2 Составные части схемы

3.2.1 Первичные преобразователи

3.2.1.1 Первичные преобразователи (датчики) преобразовывают физические параметры объекта в электрические сигналы, поступающие в прибор для их дальнейшей обработки. Датчики, с которыми могут работать приборы разных модификаций, перечислены в таблице 2.2.

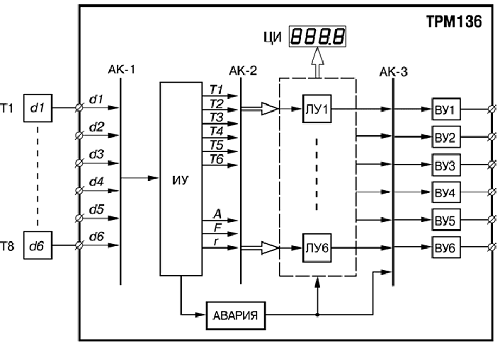

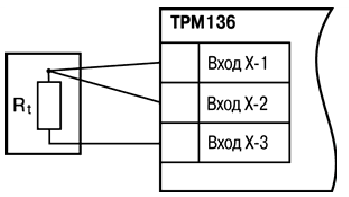

3.2.1.2 Термометр сопротивления (ТС) применяются, как правило, для контроля температуры окружающей среды в месте установки датчика. Принцип действия этих датчиков основан на существовании у ряда металлов воспроизводимой и стабильной зависимости активного сопротивления от температуры. В качестве материала для изготовления ТС в промышленности чаще всего используется специально обработанная медная (для датчиков ТСМ) или платиновая (для датчиков ТСП) проволока.

Во избежание влияния сопротивлений соединительных проводов на результаты измерения температуры подключение датчика к прибору следует производить по трехпроводной схеме: к одному из выводов ТС подключаются одновременно два провода, соединяющих его с прибором, а к другому выводу - третий соединительный провод. Для полной компенсации влияния соединительных проводов на результаты измерений необходимо, чтобы их сопротивления были равны друг другу.

Схема подключения ТС к прибору представлена на рисунке 3.2.

Рисунок 3.2 - Схема подключения ТС

В некоторых случаях может возникнуть необходимость подключения ТС не по трехпроводной, а по двухпроводной схеме, например, с целью использования уже имеющихся на объекте линий связи. Такая схема соединения также может быть реализована, но при условии обязательного выполнения работ, описанных в Приложении Г.

Текущее сопротивление ТС определяется их номинальными статическими характеристиками (НСХ), приведенными в ГОСТ Р 8.625 Основными параметрами НСХ являются: номинальное сопротивление датчика R0, измеренное при температуре 0 °С, и температурный коэффициент термометра сопротивления α - отношение разницы сопротивлений датчика, измеренных при температуре 100 и 0 °С, к его сопротивлению, измеренному при 0 °С (R0), деленное на 100 °С и округленное до пятого знака после запятой.

В связи с тем, что НСХ термометров сопротивления являются нелинейными функциями (для ТСМ в области отрицательных температур, а для ТСП во всем диапазоне), в приборе предусмотрена возможность коррекции этой нелинейности.

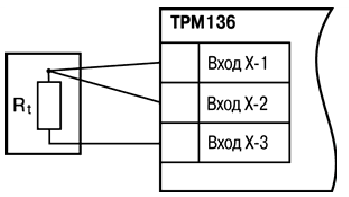

3.2.1.3 Термоэлектрические преобразователи (термопары) также применяются для контроля температуры. Принцип действия термопар основан на явлении Зеебека, состоящем в возникновении электродвижущей силы (термоЭДС) на концах двух разнородных по химическому составу проводников при нагреве в точке их соединения. Значение термоЭДС зависит от разницы температур точки соединения проводников и их свободных концов, а также от химического состава.

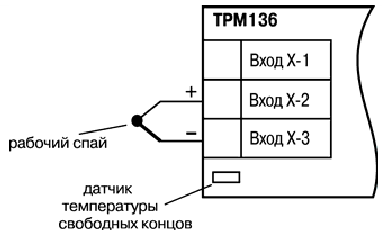

Точка соединения разнородных проводников называется «рабочим» спаем термопары, а их концы - свободными концами, или «холодным» спаем. «Рабочий» спай термопары располагается в месте контроля температуры, а свободные концы подключаются к входам прибора. Схема подключения термопары к прибору представлена на рисунке 3.3.

Рисунок 3.3 - Схема подключения ТП

Если подключение свободных концов непосредственно к контактам прибора не представляется возможным (например, из-за их удаленности друг от друга), то соединение термопары с прибором необходимо выполнять при помощи компенсационных термоэлектродных проводов или кабелей с обязательным соблюдением полярности при подключении. Необходимость применения таких проводов обусловлена тем, что ЭДС термопары зависит не только от температуры рабочего спая, но также и от температуры ее свободных концов, которую контролирует специальный датчик, расположенный в приборе. Использование термоэлектродных кабелей позволяет увеличить длину проводников термопары и «перенести» ее свободные концы к клеммнику прибора.

Примечание - Марка компенсационных термоэлектродных проводов выбирается в соответствии с типом используемой термопары.

Внимание! Для работы с прибором могут быть использованы только термопары с изолированными и незаземленными рабочими спаями, поскольку отрицательные выводы их свободных концов объединяются между собой на входе в прибор.

НСХ термопар различных типов приведены в ГОСТ Р 8.585-2001. Характеристики всех термопар также являются нелинейными функциями, и прибор осуществляет коррекцию этой нелинейности.

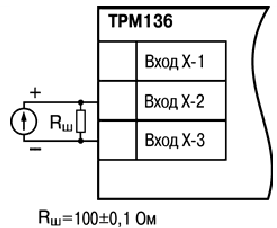

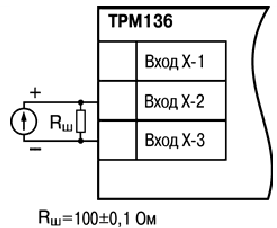

3.2.1.4 Активные преобразователи с выходным аналоговым сигналом применяются в соответствии с их назначением для контроля таких физических параметров, как давление, температура, расход, уровень, относительная влажность и т.п. Выходными сигналами таких датчиков могут быть изменяющееся по линейному закону напряжение постоянного тока или ток. Схема подключения датчика с токовым выходом к прибору представлена на рисунке 3.4.

Рисунок 3.4 – Схема подключения датчика с токовым выходом

Внимание! «Минусовые» выводы сигналов активных датчиков в приборе объединяются между собой.

3.2.1.5 Прибор любой модификации может быть использован для работы с различными типами датчиков из числа приведенных в таблице 2.2 для этой модификации. После подключения датчикам присваиваются порядковые номера тех входов прибора, с которыми они соединены (входу 1 соответствует датчик d1, входу 2 - датчик d2 и т.д.). Тип каждого датчика устанавливается пользователем в виде цифрового кода в параметре in-t (PL-1) при подготовке прибора к работе.

Примечание - Здесь и далее по тексту при ссылках на обозначение программируемого параметра прибора в скобках приводится номер уровня, на котором расположен этот параметр. Полный перечень программируемых параметров приведен в Приложении В.

3.2.2 Измерение входных параметров

3.2.2.1 Прибор производит измерение входных параметров объекта (температура, давление и т.п.) путем последовательного опроса включенных в работу датчиков и преобразования полученных от них сигналов (по данным НСХ) в текущие цифровые значения. Кроме того, в процессе обработки сигналов осуществляется их фильтрация от помех и коррекция показаний в соответствии с заданными пользователем параметрами.

3.2.2.2 Опрос датчиков

3.2.2.2.1 Опрос датчиков, т.е. поочередное подключение их выходных сигналов к измерителю осуществляется по замкнутому циклу при помощи автоматического коммутатора АК-1 управляемого микропроцессором по заданной пользователем программе. Эта программа включает в себя список порядковых номеров всех включенных в работу датчиков, а также установленную для каждого из них степень приоритета при опросе.

3.2.2.2.2 Включение любого датчика в список опроса производится автоматически после задания типа его НСХ в параметре in-t (PL-1). При установке в параметре in-t (PL-1) значения oFF («выключен») датчик из списка опроса исключается.

Степень приоритета определяет очередность и частоту опроса каждого датчика в сформированном пользователем списке и задается в виде безразмерных числовых значений (от 1 до 6) индивидуально для каждого датчика в параметре Prt (PL-1). Максимальному числовому значению соответствует наивысшая степень приоритета.

При одинаковых числовых значениях степени приоритета опрос датчиков осуществляется в порядке общей очереди. При различных значениях - общая очередь автоматически разбивается на несколько групп, в каждой из которых сосредоточены датчики с одинаковой степенью приоритета. Первоначально опрашиваются все датчики первой группы (обладающие наивысшей степенью приоритета), а затем один из датчиков второй группы (с более низкой степенью приоритета). Далее снова опрашиваются все датчики первой группы, а затем - другой следующий по порядку датчик второй группы. Такой порядок опроса сохраняется до тех пор, пока не будет опрошен последний датчик из второй группы. По окончании опроса второй группы вновь опрашиваются датчики первой группы, а затем первый датчик из третьей группы (с еще более низкой степенью приоритета), и весь вышеизложенный процесс повторяется.

Пример - В списке опроса находятся датчики: d1(1), d3(2), d4(2), d5(3) и d6(3) с заданными для них соответствующими степенями приоритета (приведены в скобках). Во время работы опрос датчиков будет производиться в следующем порядке: d1- d3 - d1 - d4 - d1- d5 - d1 - d3 - d1 - d4 - d1- d6 - d1 и т.д. по циклу.

3.2.2.2.3 Алгоритм опроса с заданными степенями приоритета позволяет пользователю по характеристикам контролируемого объекта заранее выделить точки с быстроизменяющимися физическими параметрами и опрашивать их чаще других, обеспечивая максимальное быстродействие связанных с этими датчиками выходных устройств прибора при регулировании. Но, устанавливая высокие степени приоритета для каких-либо датчиков, следует помнить, что увеличение частоты их опроса приводит к снижению частоты опроса остальных датчиков.

3.2.2.3 Измерение текущих значений входных параметров

3.2.2.3.1 Сигналы датчиков с выхода автоматического коммутатора АК-1 поступают на вход измерительного устройства ИУ, где происходит вычисление текущих значений контролируемых физических параметров и преобразование их в цифровую форму, оптимальную для дальнейшей обработки.

3.2.2.3.2 При работе с термометрами сопротивления и термопарами вычисление температуры производится по стандартным НСХ, приведенным соответственно в ГОСТ Р 8.625 и ГОСТ Р 8.585-2001.

Для корректного вычисления параметров, контролируемых термопарами, в приборе предусмотрена автоматическая коррекция показаний прибора по температуре свободных концов термопар. Эта температура контролируется датчиком, расположенным на плате, находящейся у задней стенки прибора.

Автоматическая коррекция по температуре свободных концов термопар (например, для проведения поверки прибора) может быть отключена установкой в параметре CJ−C (PL-0) значения oFF.

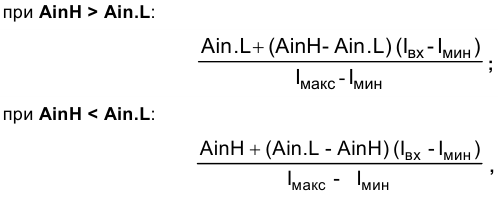

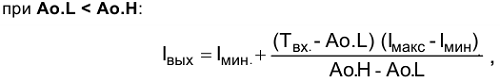

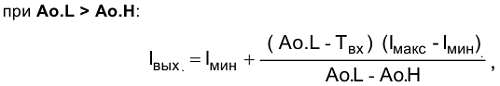

3.2.2.3.3 При работе с активными преобразователями, выходным сигналом которых является напряжение или ток (тип датчика «06», «10», «11», «12» или «13» по таблице В.2), вычисление текущих значений контролируемых параметров осуществляется по масштабирующим коэффициентам, задаваемым индивидуально для каждого такого датчика.

Использование масштабирующих коэффициентов позволяет пользователю отображать контролируемые физические параметры непосредственно в единицах их измерения (атмосферах, килопаскалях, метрах и т.д.). Задание масштабирующих коэффициентов производится при установке параметров Ain.L (PL-1) - нижнее отображаемое значение и AinH (PL-1) - верхнее отображаемое значение. При этом минимальному уровню выходного сигнала датчика будет соответствовать значение, заданное в параметре Ain.L (PL-1), а максимальному уровню сигнала - значение, заданное в параметре AinH (PL-1) .

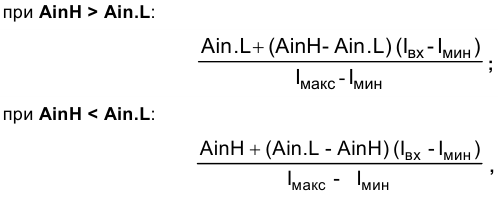

Дальнейшая обработка сигналов датчика осуществляется в заданных единицах измерения по линейному закону (прямо пропорциональному при AinH > Ain.L или обратно пропорциональному при AinH < Ain.L). Расчет текущего значения контролируемого датчиком параметра производится формулам:

где Ain.L, AinH – значения параметров Ain.L (PL-1) и AinH (PL-1), соответственно;

Iвх. – текущее значение входного сигнала;

Iмин, Iмакс – минимальное и максимальное значение входного сигнала датчика по данным таблицы 2.2.

Пример – При использовании датчика с выходным током от 4 до 20 мА (тип датчика tY10 в параметре in−t на уровне PL-1), контролирующего давление в диапазоне от 0 до 25 атм, в параметре Ain.L (PL-1) задается значение 00,00, а в параметре AinH (PL-1) – значение 25,00. После этого обработка и отображение показаний будет производиться в атмосферах.

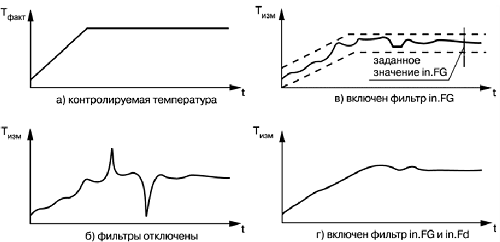

3.2.2.4 Цифровая фильтрация измерений

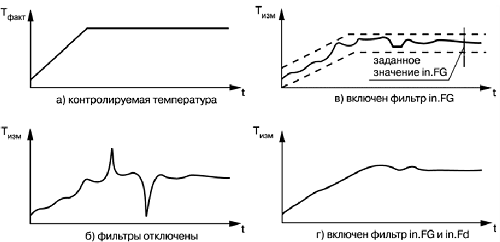

3.2.2.4.1 Для ослабления влияния внешних импульсных помех на эксплуатационные характеристики прибора в программу его работы введена цифровая фильтрация измерений. Фильтрация осуществляется независимо для каждого канала измерения входных параметров и проводится последовательно в два этапа.

3.2.2.4.2 На первом этапе из текущих измерений входных параметров отфильтровываются значения, имеющие явно выраженные по величине «провалы» или «выбросы». Для этого в приборе осуществляется непрерывное вычисление разности между двумя результатами последних измерений одного и того же входного параметра, выполненных в соседних циклах опроса и сравнение ее с заданным предельным отклонением. При этом если вычисленная разность превышает заданный предел, то результат, полученный в последнем цикле опроса, считается недостоверным, дальнейшая обработка его приостанавливается и производится повторное измерение. Если недостоверный результат был вызван воздействием помехи, то повторное измерение подтвердит этот факт и ложное значение аннулируется. Такой алгоритм обработки результатов измерений позволяет защитить прибор от воздействия единичных импульсных и коммутационных помех, возникающих на производстве при работе силового оборудования.

Величина предельного отклонения в результатах двух соседних измерений задается пользователем в параметре «полоса фильтра» in.FG (PL-1) индивидуально для каждого датчика в единицах измеряемых ими физических величин.

Следует помнить, что чем меньше значение «полосы фильтра», тем лучше помехозащищенность измерительного канала, но при этом из-за возможных повторных измерений хуже реакция прибора на быстрое изменение входного параметра. Во избежание повторных измерений при задании «полосы фильтра» для конкретного датчика следует руководствоваться максимальной скоростью изменения контролируемого им параметра при эксплуатации, а также установленной для него периодичностью опроса.

При необходимости данный фильтр может быть отключен установкой в параметре in.FG (PL-1) значения 0.

3.2.2.4.3 На втором этапе фильтрации осуществляется сглаживание (демпфирование) полученных по п. 3.2.2.4.2 результатов измерений в случае их возможной остаточной флуктуации. Степень демпфирования задается пользователем параметром «постоянная времени фильтра» - in.Fd (PL-1).

Следует помнить, что увеличение значения параметра in.Fd (PL-1) улучшает помехозащищенность канала измерения, но одновременно увеличивает его инерционность, т.е. реакция прибора на быстрые изменения входной величины замедляется. Скорость реакции канала измерения на скачкообразное изменение входного сигнала с 0,0 до 10,0% от измеряемого диапазона при различных значениях in.Fd (PL-1) приведена в таблице 3.1 (фильтр in.FG при этом отключен).

Таблица 3.1

Измеренное

значение

(уровень) | Значение постоянной времени фильтра |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Количество измерений, необходимое для достижения уровня |

| 7,0 | 2 | 3 | 5 | 6 | 7 | 8 | 9 | 11 | 12 | 13 | 14 | 16 | 17 | 18 | 19 |

| 9,0 | 4 | 6 | 8 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | 27 | 29 | 31 | 34 | 36 |

| 9,5 | 5 | 8 | 11 | 14 | 18 | 20 | 23 | 26 | 29 | 32 | 35 | 38 | 41 | 44 | 46 |

При необходимости данный фильтр может быть отключен установкой в in.Fd (PL-1) значения 0.

Временные диаграммы работы цифровых фильтров представлены на рисунке 3.5.

Рисунок 3.5 – Временные диаграммы работы цифровых фильтров

3.2.2.5 Коррекция измерений

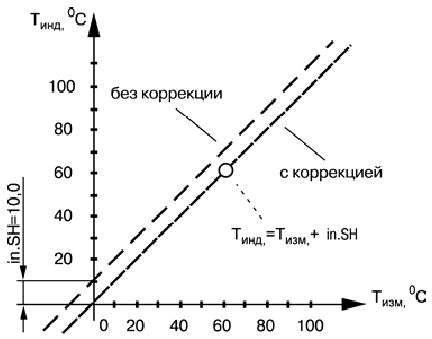

3.2.2.5.1 Отфильтрованные текущие значения контролируемых величин могут быть откорректированы прибором в соответствии с заданными пользователем корректирующими параметрами. Для каждого канала контроля предусмотрены два корректирующих параметра, с помощью которых можно осуществлять сдвиг и изменение наклона номинальной характеристики преобразования.

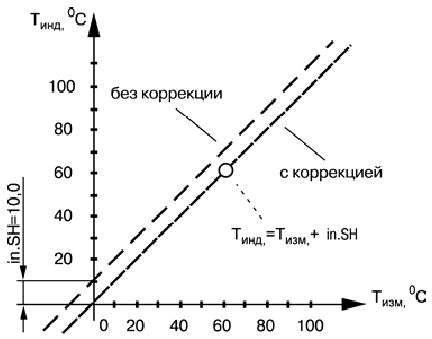

3.2.2.5.2 Сдвиг характеристики осуществляется суммированием вычисленной в п. 3.2.2.4.3 величины с корректирующим значением δ, задаваемым для каждого канала контроля в параметрах in.SH. Значение δ задается в единицах измерения контролируемого параметра. Сдвиг номинальной характеристики может применяться для устранения влияния начальной погрешности первичного преобразователя (например, R0 у термопреобразователей сопротивления).

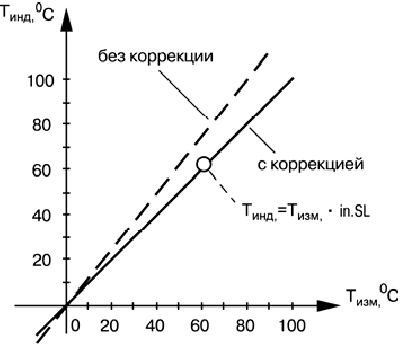

Пример сдвига номинальной характеристики преобразования для датчика ТСМ50 (α=0,00426 °С-1) графически представлен на рисунке 3.6. К каждому измеренному прибором значению параметра Тизм прибавляется значение δ.

Рисунок 3.6 – Коррекция «сдвиг характеристики»

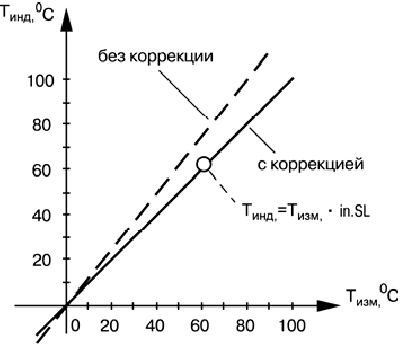

3.2.2.5.3 Изменение наклона характеристики осуществляется умножением откорректированной по п. 3.2.2.5.2 величины на коэффициент K, значение которого задается для каждого канала контроля в параметрах in.SL. Данный вид коррекции также может быть использован для компенсации погрешностей датчиков (например, при отклонении параметра K от стандартного значения). Значение коэффициента K задается в безразмерных единицах (заводская установка 1,000) и перед установкой может быть определено по формуле:

K = П / Пизм,

где П – фактическое значение контролируемого входного параметра;

Пизм – измеренное прибором значение параметра.

Пример изменения наклона номинальной характеристики преобразования для датчика ТСМ50 (α=0,00426 °С-1) графически представлен на рисунке 3.7.

Рисунок 3.7 – Коррекция «наклон характеристики»

Каждое измеренное прибором значение Тизм умножается на заданный пользователем коэффициент К.

Необходимость изменения заводской установки поправочного коэффициента К рекомендуется определять при максимальных (или близких к ним) значениях входного параметра, где отклонение наклона измерительной характеристики наиболее заметно.

При необходимости изменения для одного и того же датчика обоих коэффициентов (δ и К) первоначально следует устанавливать требуемое значение δ, а затем уже вычислять и устанавливать значение К.

Внимание! Установка корректирующих коэффициентов, отличающихся от заводских установок (δ = 000.0 и К = 1.000), изменяет метрологические характеристики прибора и должна производиться только в технически обоснованных случаях квалифицированными специалистами.

3.2.2.5.4 Полученные после фильтрации и коррекции значения измеренных величин выводятся на цифровую индикацию, и поступают для дальнейшей обработки на устройства сравнения прибора.

3.2.2.6 Полученные после фильтрации и коррекции результирующие данные об измеренных значениях входных параметров поступают на второй автоматический коммутатор АК-2 для подключения их к заданным пользователем логическим устройствам.

3.2.3 Вычисление математических величин

3.2.3.1 Кроме измерения входных параметров, контролируемых датчиками, в приборе производится вычисление значений некоторых математических величин, по которым пользователь может осуществлять управление объектом.

К ним относятся:

- F1 - среднее арифметическое значение по параметрам двух датчиков d1 и d2;

- F2 - среднее арифметическое значение по параметрам трех датчиков d1 - d3;

- F3 - среднее арифметическое значение по параметрам четырех датчиков d1 - d4;

- F4 - среднее арифметическое значение по параметрам пяти датчиков d1 - d5;

- F5 - среднее арифметическое значение по параметрам шести датчиков d1 - d6;

- А1 - разность показаний между d1 и d2;

- А2 - разность показаний между d3 и d4;

- А3 - разность показаний между d5 и d6;

- r1 - r6 - скорость изменения (в минуту) параметра, контролируемого, соответственно, датчиками d1 - d6.

Примечание - При эксплуатации вычисленные величины r1 - r6 рекомендуется использовать для вспомогательного контроля, так как реализованный в приборе позиционный закон управления выходными устройствами в большинстве случаев не позволяет обеспечить качественного их регулирования.

3.2.3.2 Вычисление указанных величин производится по результирующим данным соответствующих каналов измерения, полученных после фильтрации и коррекции входных параметров.

Для фильтрации величин r1 - r6 в приборе предусмотрены отдельные сглаживающие фильтры (подобные рассмотрены в п. 3.2.2.4.3.), значения которых задаются в параметре in.rd (PL-1) независимо для каждого датчика.

Вычисленные значения этих величин также поступают на автоматический коммутатор АК-2 для подключения их к заданным пользователем логическим устройствам.

3.2.4 Индикация измеренных параметров

3.2.4.1 Отображение информации об измеренных значениях входных параметров или вычисленных математических величинах осуществляется на четырехразрядном цифровом индикаторе ЦИ-1, расположенном на лицевой панели прибора.

Данные на ЦИ-1 могут поступать одновременно только от одного из шести имеющихся в приборе каналов вывода информации, роль которых выполняют логические устройства ЛУ1 - ЛУ6. Подключение измеренной (или вычисленной) величины к выбранному каналу вывода информации производится при установке параметра «Входной сигнал ЛУ» C.in (PL-2) соответствующего логического устройства. При этом в случае установки в этом параметре значений «1» - «6» на цифровой индикатор от данного ЛУ выводится информация о величинах измеренных соответственно датчиками d1 - d6; при установке значений «9» - «15» - информация о вычисленных по п.3.2.3 математических величинах F1 - F6; при установке значений «16» - »19» - информация о величинах А1 - А3, а при установке значений «20» - «27» - информация о величинах r1 - r6. При установке в параметре C.in (PL-2) значения «0» данное ЛУ из дальнейшей работы исключается.

3.2.4.2 Выводимая на ЦИ-1 информация по желанию пользователя может быть представлена как в целых числах, так и в виде десятичных дробей с заданным количеством знаков после запятой. Положение запятой задается индивидуально для каждого канала индикации в параметре dP (PL-2).

3.2.4.3 Периодичность обновления информации на ЦИ-1 может быть задана пользователем в диапазоне от 1 до 60 сек в параметре ind.r (PL-0). При установке в этом параметре значения «0» информация обновляется по мере ее поступления от ИУ.

Примечание - Заданная пользователем периодичность обновления показаний ЦИ-1 не оказывает влияния на работу выходных устройств прибора, т.к. сигналы управления ими формируются по мере готовности информации в ИУ.

3.2.4.4 Вывод информации на ЦИ-1 может осуществляться в одном из двух режимах работы индикации: статическом или циклическом.

В статическом режиме выбор канала индикации производится оператором при помощи кнопок управления, расположенных на лицевой панели прибора и контролируется по засветке соответствующего светодиода «КАНАЛ».

В циклическом режиме информация на ЦИ-1 выводится поочередно на заданное время от каждого задействованного в работе канала. Информация выводится по замкнутому циклу, начиная с младшего задействованного канала и заканчивая старшим. Незадействованные в работе каналы пропускаются.

Время, через которое в циклическом режиме переключаются каналы индикации, задается пользователем при установке параметра ind.t (PL-0).

3.2.4.5 Для удобства эксплуатации прибор после подачи на него питания (или в случае перезапуска микропроцессора) автоматически переключается в заданный пользователем режим индикации. Выбор режима производится в параметре ind.A (PL-0). При этом в случае установки в параметре ind.A (PL-0) значения «on» включается циклический режим индикации, а при установке значения «oFF» - статический режим.

3.2.5 Логические устройства

3.2.5.1 Логические устройства предназначены для обработки поступающей на их входы информации об измеренных или вычисленных прибором величинах; вывода этой информации на цифровой индикатор и формирования сигналов управления внешним оборудованием в соответствии с заданными программируемыми параметрами.

Логическое устройство является основной структурной единицей, используемой пользователем при конфигурации схемы прибора. ЛУ, совместно с подключенным к нему входным параметром, образует в приборе канал измерения и индикации этого параметра, а при подключении к нему еще и выходного устройства - канал управления или контроля.

Прибор оснащен шестью идентичными и функционально взаимозаменяемыми устройствами ЛУ1 - ЛУ6, к которым пользователь программным способом может подключить любые входные измеренные величины и выходные устройства.

Каждое ЛУ служит для обработки только одной входной величины, которая задается для него пользователем при установке параметра C.in (PL-2). При этом в качестве входного параметра ЛУ может быть использована информация о значениях измеренных любым из датчиков d1 - d6 или информация о любой вычисленной математической величине в соответствии с п. 3.2.3.

К каждому ЛУ может быть подключено одно из шести выходных устройств прибора, порядковый номер которого задается пользователем (для выбранного ЛУ) при установке параметра C.dr (PL-2).

Работа каждого ЛУ может происходить в одном из перечисленных режимов: «ИЗМЕРИТЕЛЬ», «КОМПАРАТОР» («УСТРОЙСТВО СРАВНЕНИЯ») или «РЕГИСТРАТОР».

3.2.5.2 В режиме «ИЗМЕРИТЕЛЬ» логическое устройство осуществляет вывод на цифровой индикатор поступающей на его вход с ИУ информации, при этом сигналы управления выходным устройством не формируются. Перевод ЛУ в режим «ИЗМЕРИТЕЛЬ» производится установкой в параметре AL.t (PL-2) значения «0».

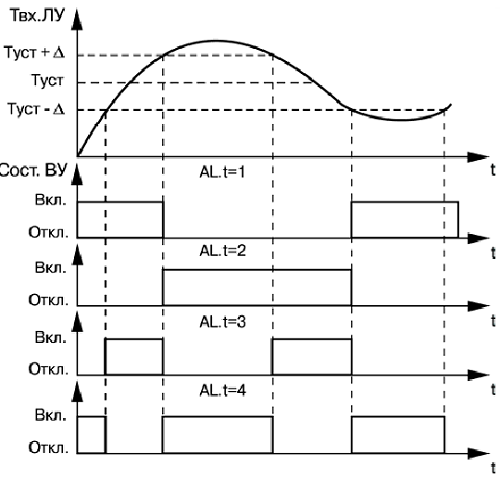

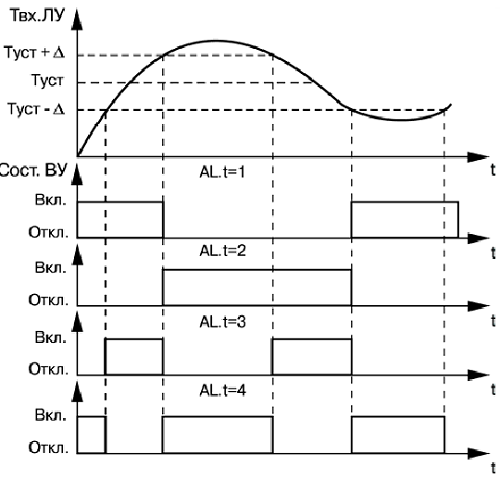

3.2.5.3 При работе в режиме «КОМПАРАТОР» логическое устройство сравнивает поступающие на него текущие значения входного сигнала с заданными программируемыми параметрами (уставкой и зоной гистерезиса) и по результатам этого сравнения формирует команды управления выходным устройством. Выходной сигнал ЛУ в этом режиме изменяется по релейному логическому закону, тип логики которого задается в параметре AL.t (PL-2).

Значения уставки и зоны гистерезиса для выбранного ЛУ задаются пользователем соответственно в параметрах C..SP (PL-2) и HYSt (PL-2).

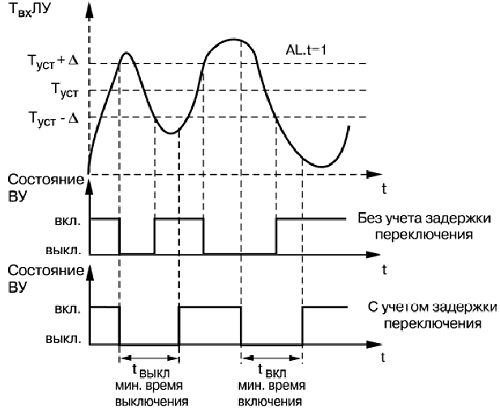

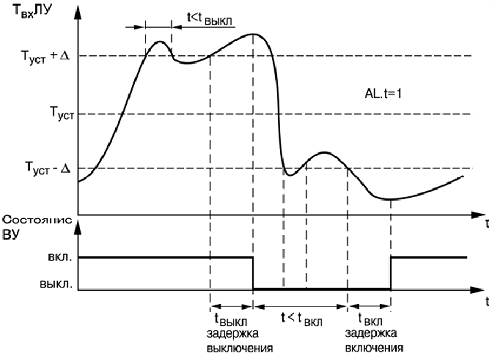

Тип логики «Прямой гистерезис» - AL.t (PL-2) равен 1, применяется при использовании ЛУ для управления нагревателями по двухпозиционному (ВУ включено или выключено) закону. В этом случае ЛУ включает выходное устройство при температурах: (Т < Туст - Δ), а выключает его при (Т > Туст + Δ), где Т - значение измеренной температуры; Туст - заданное значение уставки; Δ - заданное значение зоны гистерезиса. Наличие гистерезиса между точками включения и выключения нагревателя обеспечивает уверенное (без «дребезга») срабатывание пусковых коммутационных устройств и экономичный режим их работы.

Кроме функций по управлению нагревателями, такая характеристика ЛУ позволяет использовать его в качестве сигнализатора, информирующего оператора об уменьшении значения контролируемого параметра ниже заданной границы.

Временная диаграмма работы выходного устройства в этом режиме представлена на рисунке 3.8.

Рисунок 3.8 – Выходные характеристики компараторов

Тип логики «Обратный гистерезис» - AL.t (PL-2) равен 2, применяется при использовании ЛУ для управления охладителями также по двухпозиционному закону. В этом случае ЛУ включает выходное устройство при температурах (Т > Туст + Δ), а выключает его при (Т < Туст - Δ).

Такая характеристика ЛУ также позволяет использовать его в качестве сигнализатора, но информирующего оператора в данном случае о превышении контролируемым параметром заданной границы (см. рисунок 3.8).

Тип логики «П-образная характеристика» - AL.t (PL-2) равна 3, применяется при использовании ЛУ для сигнализации о нахождении контролируемой температуры в заданных для нее границах. В этом случае ЛУ включает выходное устройство при температурах (Туст - Δ < Т < Туст + Δ) (см. рисунок 3.8).

Тип логики «U-образная характеристика» - AL.t (PL-2) равна 4, применяется при использовании ЛУ для сигнализации о выходе контролируемой температуры из заданных для нее границ. ЛУ включает выходное устройство только при температурах (Т < Туст - Δ) и (Т > Туст + Δ) (см. рисунок 3.8).

При работе ЛУ в режиме «КОМПАРАТОР» предусмотрены дополнительные программируемые параметры, расширяющие эксплуатационные возможности прибора.

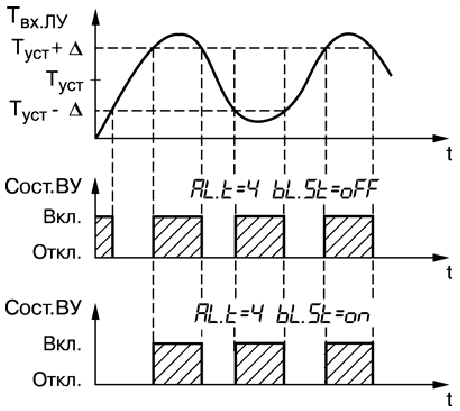

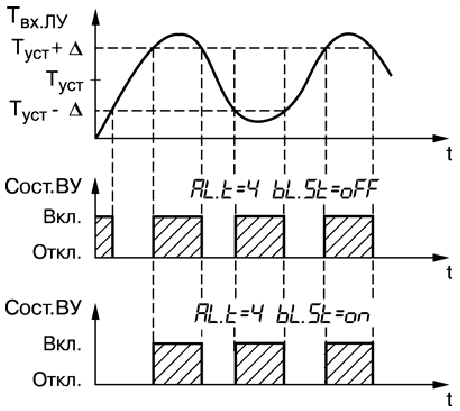

Первое после подачи питания на прибор срабатывание компаратора может быть заблокировано установкой в параметре bL.St (PL-2) значения «on». Такая блокировка целесообразна, например, при использовании ЛУ в качестве сигнализатора о выходе контролируемого параметра за заданные границы (AL.t равна 4), когда в начале работы этот параметр по объективным причинам еще не может находиться в установленной зоне.

Временная диаграмма работы ЛУ для этого случая представлена на рисунке 3.9.

Рисунок 3.9 – Диаграммы работы ЛУ при различных значениях параметра bL.St

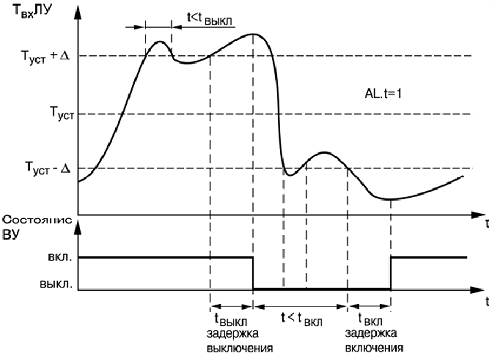

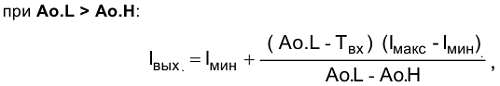

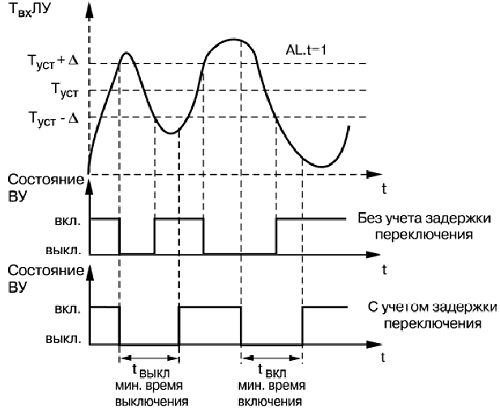

Для защиты коммутационных элементов выходного устройства и внешнего оборудования от частых повторных пусков в ЛУ предусмотрена возможность задержки их включения и выключения. Времена задержки могут быть заданы пользователем при установке параметров «Задержка включения» - Ht.on (PL-2) и «Задержка выключения» - Ht.oF (PL-2). При заданных задержках ЛУ осуществляет включение или выключение связанного с ним выходного устройства только в том случае, если причина для выполнения данных операций, сохраняется как минимум в течение времени, установленного соответственно в параметрах Ht.on (PL-2) и Ht.oF (PL-2).

Временная диаграмма работы выходного устройства с заданными задержками включения и выключения представлена на рисунке 3.10.

Рисунок 3.10 – Работа ЛУ с задержками включения и выключения

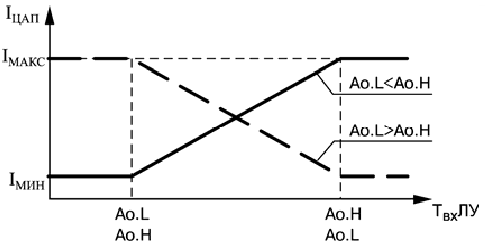

Пользователь может задавать минимальное время, в течение которого выходное устройство (после переключения ЛУ) будет удерживаться во включенном или в выключенном состоянии независимо от состояния входных сигналов, при установке параметров dL.on (PL-2) и dL.oF (PL-2), соответственно.

Временная диаграмма работы выходного устройства с заданными временами удержания представлена на рисунке 3.11.

Рисунок 3.11 - Работа ЛУ с заданным временем удержания

3.2.5.4 При работе в режиме «РЕГИСТРАТОР» логическое устройство преобразует поступающую на него входную величину в сигналы управления цифроаналоговым преобразователем «параметр-ток», предназначенном для вывода информации на внешнее регистрирующее устройство (самописец, компьютер и т.п.).

Перевод ЛУ в режим «РЕГИСТРАТОР» производится установкой в параметре AL.t (PL-2) значения «5».

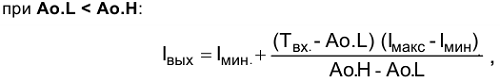

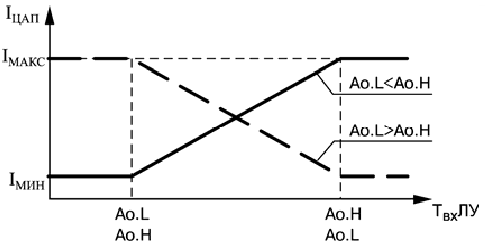

Преобразование осуществляется по линейному закону в заданном диапазоне изменения входной величины в соответствии с нижней и верхней границами, устанавливаемыми соответственно в параметрах Ao.L (PL-2) и Ao.H(PL-2).

При этом выходной ток ЦАП формируется прибором в соответствии с формулами:

где: Ao.L, Ao.Н – значения параметров Ao.L (PL-2) и Ao.Н (PL-2), соответственно;

Твх – текущее значение входного сигнала ЛУ;

Iмин, Iмакс – минимальное и максимальное значение выходного тока ЦАП, определяемые его типом для соответствующего варианта модификации прибора.

Выходные характеристики ЦАП в режиме регистрации приведены на рисунке 3.12.

Рисунок 3.12 – Выходные характеристики ЦАП

Пример – В процессе работы пользователю при помощи встроенного в прибор ЦАП с выходным сигналом от 4 до 20 мА необходимо производить регистрацию температуры в диапазоне от плюс 60 до плюс 350 °С Для этого следует задать значения параметров: AL.t (PL-2) равно 5; Ao.L (PL-2) равно плюс 60,0; Аo.Н (PL-2) равно плюс 350,0. Тогда ЦАП, подключенный к логическому устройству, при температурах Т меньше плюс 60 °С будет выдавать на внешнюю нагрузку постоянный ток равный 4,0 мА, при температурах Т больше плюс 350 °С будет выдавать постоянный ток равный 20,0 мА, а в диапазоне температур от плюс 60 до плюс 350 °С – сигнал постоянного тока, изменяющийся по линейному закону от 4,0 до 20,0 мА.

3.2.6 Выходные устройства

3.2.6.1 Выходные устройства предназначены для согласования сигналов управления, сформированных логическими устройствами прибора, с внешним оборудованием, осуществляющим регулирование параметров объекта или контроль его состояния.

Прибор, в зависимости от варианта его модификации, может оснащаться различными по назначению и принципу действия ВУ. В состав прибора могут входить ВУ ключевого типа, к которым относятся электромагнитные реле, транзисторные или симисторные оптопары, а также ВУ аналогового типа, к которым относятся цифроаналоговые преобразователи «параметр-ток».

Схемы подключения прибора с различными ВУ приведены в Приложении Б.

3.2.6.2 ВУ ключевого типа используются для управления внешними исполнительными устройствами (нагревателями, вентиляторами и т.п.) либо непосредственно, либо через более мощные по коммутационной способности, управляющие пусковые элементы (силовые пускатели, контакторы, тиристоры, симисторы и т.п.). Управление данными устройствами в этом случае осуществляется по позиционному закону, т.е. «включено-выключено».

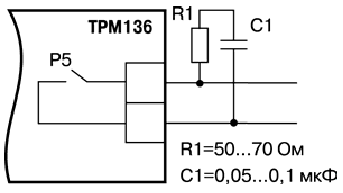

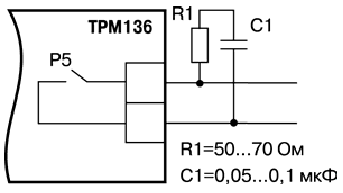

3.2.6.3 В приборах ТРМ136-Р в качестве выходных устройств используются электромагнитные реле, нормально открытые контакты которых выведены на внешние соединительные клеммы. Для увеличения срока службы реле их контакты (особенно при коммутации нагрузок индуктивного характера) рекомендуется шунтировать искрогасящими RC-цепями (рисунок 3.13).

Рисунок 3.13 – Шунтирование контактов реле при работе с индивидуальными нагрузками

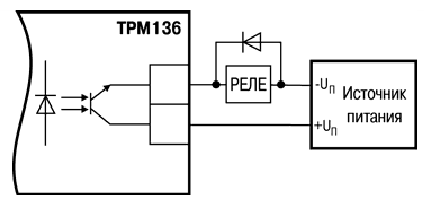

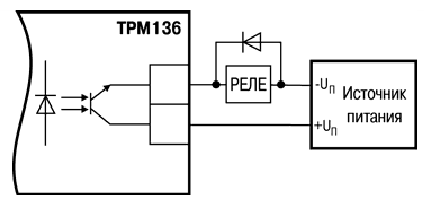

3.2.6.4 В приборах модификации ТРМ136-К в качестве ВУ используются транзисторные оптопары n-p-n-типа, выходы которых гальванически развязаны от схемы прибора и выведены на внешние соединительные клеммы. Транзисторные оптопары используются, как правило, для управления низковольтными твердотельными или электромагнитными реле, коммутирующими силовые цепи нагрузки.

Внимание! При использовании оптопары для управления электромагнитным реле обмотка последнего должна быть зашунтирована полупроводниковым диодом, параметры которого выбираются из расчета:

U обр.макс более (2-3) x Uп.;

Iпр.макс более (1,5-2) x Iср,

где U обр.макс – максимально допустимое обратное напряжение на диоде;

Uп – напряжение питания реле;

Iпр.макс – максимально допустимый прямой ток диода;

Iср – ток срабатывания реле. Такое шунтирование обеспечивает защиту выходного транзистора оптопары от опасного воздействия ЭДС самоиндукции, возникающей на обмотке реле при ее коммутации.

Пример использования транзисторной оптопары для управления электромагнитным реле представлен на рисунке 3.14.

Рисунок 3.14 – Использование транзисторной оптопары для управления реле

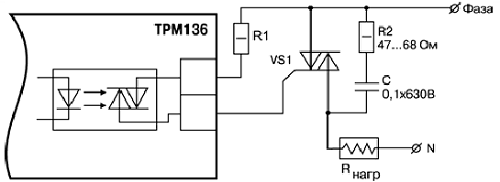

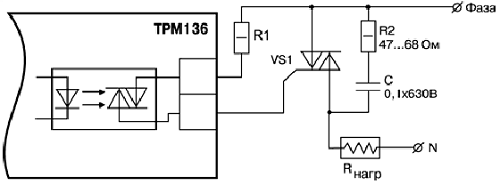

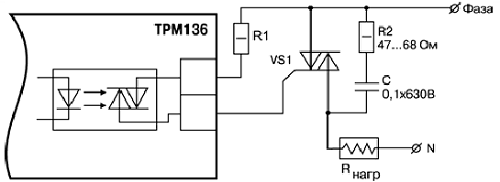

3.2.6.5 В приборах модификации ТРМ136-С в качестве ВУ используются маломощные симисторные оптопары, выходы которых гальванически развязаны от схемы прибора и выведены на внешние соединительные клеммы. Эти оптопары, как правило, используются для управления мощными тиристорами или симисторами, способными коммутировать силовые цепи исполнительных устройств. Управление силовыми элементами осуществляется импульсным способом, причем импульсы управления формируются симисторными оптопарами в момент перехода сетевого напряжения через ноль, что в значительной степени снижает уровень помех, возникающих при коммутациях мощной нагрузки.

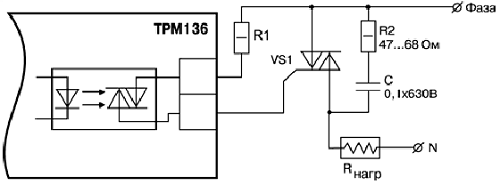

Примеры использования симисторной оптопары для управления нагрузкой с помощью внешнего силового симистора, а также с помощью включенных встречно параллельно тиристоров представлены соответственно на рисунках 3.15 и 3.16 (RC - фильтры предназначены для защиты элементов схемы от высоковольтных бросков напряжения сети).

Рисунок 3.15 – Использование симисторной оптопары для управления силовым симистором

Рисунок 3.16 – Использование симисторной оптопары для управления силовыми тиристорами

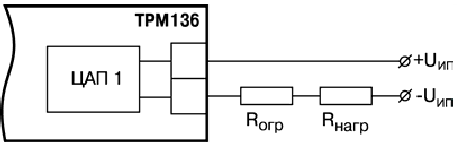

3.2.6.6 Приборы модификации ТРМ136-И оснащены выходными устройствами аналогового типа, предназначенными для преобразования подключенных к ним входных параметров в сигналы постоянного тока. Преобразование «параметр-ток» осуществляется при помощи встроенных в ВУ десятиразрядных ЦАП. Полученные после преобразования сигналы могут использоваться для регистрации параметров, см. п. 3.2.5.4.

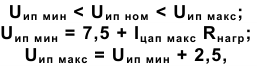

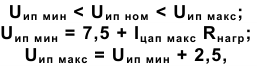

3.2.6.7 Для нормальной работы ТРМ136-И питание ЦАП должно осуществляться от независимого источника постоянного тока, обеспечивающего гальваническую развязку электрической схемы прибора и схемы пользователя. Напряжение источника питания рассчитывается по формулам:

где: Uип ном – номинальное напряжение источника питания, В;

Uип мин – минимально допустимое напряжение источника питания, В;

Uип макс – максимально допустимое напряжение источника питания, В;

Iцап макс – максимальный выходной ток ЦАП, мА;

Rнагр – сопротивление нагрузки ЦАП, кОм.

Если по какой-либо причине напряжение источника питания ЦАП превышает расчетное значение Uип.макс., то последовательно с нагрузкой необходимо включить ограничительный резистор, сопротивление которого рассчитывается по формулам:

где Rогр.ном. – номинальное значение ограничительного резистора, кОм;

Rогр.мин – минимально допустимое значение ограничительного резистора, кОм;

Rогр.макс. – максимально допустимое значение ограничительного резистора, кОм;

Iцап макс – максимальный выходной ток ЦАП, мА;

Uип – напряжение источника примененного для питания ЦАП, В.

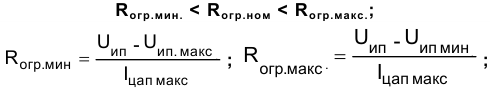

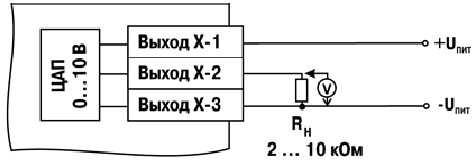

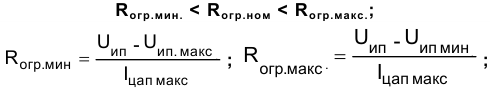

Внимание! Напряжение источника питания ЦАП не должно быть более 36 В. Пример соединения ЦАП с источником питания и нагрузкой представлен на рисунке 3.17.

Рисунок 3.17 – Схема соединения ЦАП с нагрузкой

В ряде случаев для питания ЦАП может быть использован встроенный в прибор источник постоянного тока 24 В, если при этом он одновременно не задействован для питания активных датчиков. При использовании встроенного источника должны быть учтены вышеизложенные требования.

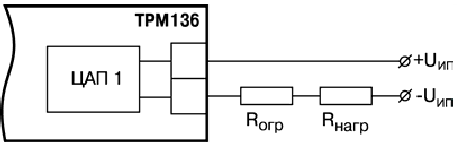

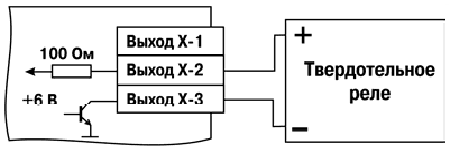

3.2.6.8 Приборы модификации ТРМ136-Т оснащены транзисторными ключами и предназначены для прямого подключения к прибору твердотельного реле (выходное напряжение от 4 до 6 В, постоянный ток не более 25 мА).

Пример подключения транзисторного ключа для управления твердотельным реле представлен на рисунке 3.18.

Рисунок 3.18 – Использование транзисторного ключа для управления твердотельным реле

Внимание! Максимальная длина соединительного кабеля между прибором с выходом Т и твердотельным реле должна быть не более 3 м.

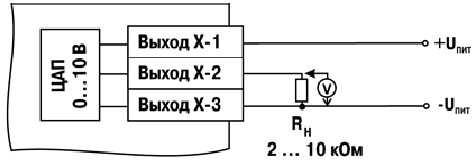

3.2.6.9 Приборы модификации ТРМ136-У оснащены формирователями сигнала постоянного напряжения, преобразующие значение выходных параметров в сигнал напряжения от 0 до 10 В. Сопротивление нагрузки R подключаемой к ЦАП, должно быть в диапазоне от 2 до 10 кОм.

Для питания выхода возможно использование встроенного источника питания 24 В.

Пример подключения выходного устройства типа «У» представлен на схеме рисунке 3.19.

Рисунок 3.19 - Пример подключения выходного устройства типа «У»

Внимание! Напряжение источника питания ЦАП должно быть не более 30 В.

3.2.7 Аварийная и предупредительная сигнализация

3.2.7.1 В процессе эксплуатации прибор контролирует работоспособность подключенных к нему первичных преобразователей, и при обнаружении неисправности любого из них формирует сигнал «Авария датчика», информируя об этом пользователя выводом на цифровые индикаторы специальных сообщений. Сигнал «Авария датчика» формируется:

- при обрыве или коротком замыкании термометров сопротивления;

- при обрыве термоэлектрических преобразователей или увеличении температуры свободных концов термопар свыше 90 °С;

- при получении результатов измерений, выходящих за установленный для данного первичного преобразователя диапазон контроля.

По сигналу «Авария датчика» все ЛУ, связанные по схеме с неисправным датчиком, устанавливают свои выходные устройства в состояния, определенные пользователем в параметре Er.St (PL-2).

3.2.7.2 Кроме исправности датчиков, прибор позволяет по косвенным признакам контролировать исправность встроенных ВУ, а также подключенных к ним регулирующих устройств.

В процессе работы прибор контролирует направление и уровень изменения входного параметра, вычисляя их через заданный пользователем в CLbt (PL-2) промежуток времени. Если за время CLbt (PL-2) входной параметр не изменяется на заданный минимальный уровень, величина которого устанавливается в CLbA (PL-2) или направление его изменения не соответствует поданной команде управления, то схема контроля формирует сигнал неисправности «Авария LbA».

Например, при управлении нагревателями на уровне PL-2, параметр AL.t равный 1, после включения ВУ контролируемая температура должна увеличиваться, а после его выключения - уменьшаться. Если указанных изменений не происходит, или алгоритм изменения не соответствует работе ВУ, то прибор в данном канале формирует сигнал «Авария LbA».

Сформированный сигнал «Авария LbA» устанавливает ВУ в состояние, заданное в параметре Er.St (PL-2) и запоминается. Снятие сигнала при этом осуществляется нажатием кнопки [СБРОС/СДВИГ].

При работе ЛУ в режиме сигнализатора (AL.t равного 3, 4) сигнал «Авария LbA» не формируется.

По сигналу «Авария LbA» включается мигающая засветка светодиода «КАНАЛ», в котором обнаружена неисправность, но на ЦИ-1 по-прежнему выводится информация о контролируемом параметре. При этом на ЦИ-2 выводится сообщение о причине неисправности в виде заставки LbA.

Значения CLbА (PL-2) и CLbt (PL-2) задаются независимо для каждого ЛУ. При установке в CLbt (PL-2) значения «0» сигнал «Авария LbA» в данном канале не формируется.

3.2.7.3 При необходимости сигналы «Авария датчика» и «Авария LbA» могут быть подключены к одному из ВУ для формирования обобщенного сигнала «Авария». Порядковый номер ВУ «Авария» задается пользователем в параметре AL.dr (PL-0). При установке в AL.dr (PL-0) значения «0» аварийные сигналы ни к одному ВУ не подключаются.

При поступлении любого аварийного сигнала на ВУ «Авария» оно автоматически переводится в заданное пользователем состояние и остается в нем заданное время. Состояние этого ВУ задается пользователем в параметре AL.St (PL-0), а время, в течение которого оно будет находиться в этом состоянии - в параметре AL.Hd (PL-0). По окончании времени, заданного в параметре AL.Hd (PL-0), ВУ возвращается в исходное состояние, но если причина аварии остается не устраненной, оно будет напоминать о ней кратковременным срабатыванием (на 1 с) каждые 60 с.

3.2.7.4 Кроме аварийной сигнализации, в приборе предусмотрена возможность формирования предупредительных сигналов, оповещающих оператора о том, в каком канале управления произошло включение ВУ. Срабатывание предупредительной сигнализации характеризуется включением мигающей засветки соответствующего светодиода «КАНАЛ», но сигналы аварии при этом не формируются. Мигающая засветка снимается автоматически при выключении ВУ. Режим работы предупредительной сигнализации определяется пользователем и задается независимо для каждого ЛУ при установке параметров AL.oU (PL-2), значению «on» соответствует включение сигнализации в данном канале управления, а значению «oFF» - ее выключение.

Предупредительная сигнализация может быть использована, если прибор или некоторые его каналы выполняют функции автоматических сигнализаторов, контролирующих поведение каких-либо параметров объекта.

3.3 Конструкция прибора

3.3.1 Прибор изготавливается в пластмассовом корпусе, предназначенном для утопленного монтажа на вертикальной плоскости щита управления электрооборудованием. Корпус состоит из двух частей, соединяемых между собой при помощи четырех винтов. Для обеспечения отвода тепла, выделяющегося при работе прибора, на боковых гранях задней части корпуса предусмотрены вентиляционные щели.

Крепление прибора на щите осуществляется двумя фиксаторами, входящими в комплект поставки прибора.

3.3.2 Внутри корпуса размещены четыре платы печатного монтажа, на которых располагаются элементы схемы прибора. Соединение плат друг с другом осуществляется при помощи плоских кабелей, имеющих с одной из сторон разъемные соединители.

Для соединения с первичными преобразователями прибор оснащен двумя разъемами, расположенными на его задней поверхности. Для подключения к источнику питания и внешним устройствам используется группа клеммных соединителей с креплением «под винт». Схема расположения соединителей и их назначение приведены в Приложении Б.

3.4 Элементы индикации и управления

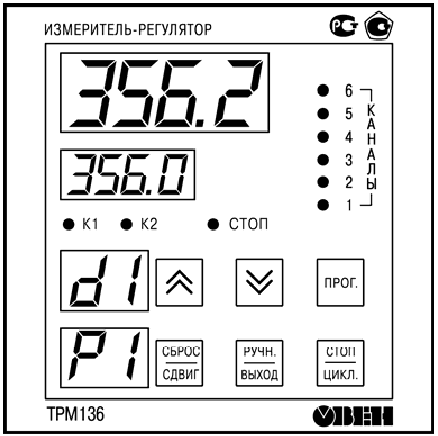

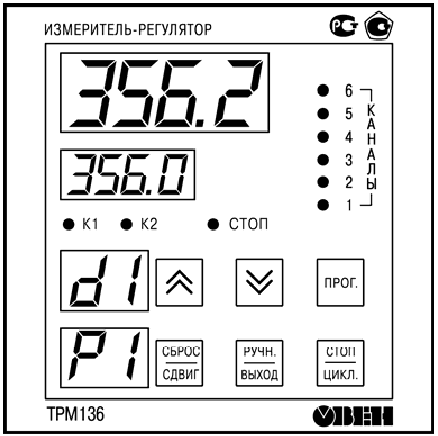

3.4.1. На лицевой панели прибора (рисунок 3.20) расположены цифровые и единичные светодиодные индикаторы, служащие для отображения текущей информации о параметрах и режимах работы прибора; а также шесть кнопок, предназначенных для управления прибором.

Рисунок 3.20 - Лицевая панель прибора

3.4.2 Четырехразрядный цифровой индикатор ЦИ-1 отображает измеренное или вычисленное значение параметра в выбранном канале контроля; при аварии индикатор отображает порядковый номер неисправного датчика. Возможны два режима индикации:

- статический режим - выбор канала индикации производится оператором при помощи кнопок управления, расположенных на лицевой панели прибора, и контролируется по засветке соответствующего светодиода «КАНАЛ»;

- циклический режим - информация о каждом канале контроля выводится по замкнутому циклу на заданное пользователем время.

Четырехразрядный цифровой индикатор ЦИ-2 отображает уставку выводимого на индикацию канала контроля; при аварии индикатор отображает причину неисправности датчика в символьном виде.

Двухразрядный цифровой индикатор ЦИ-3 отображает информацию о подключенном к данному каналу входном параметре (например, датчик «d1»).

3.4.3 Светодиоды «КАНАЛЫ 1 - 6» постоянной засветкой показывают номер ЛУ, параметры которого в данный момент выводятся на индикацию, мигающей засветкой сигнализируют о возникновении аварийной ситуации в данном канале контроля или срабатывании в нем предупредительной сигнализации.

Светодиод «К1» засвечивается при включении ВУ канала контроля, выводимого на индикацию (только для ключевых ВУ).

Светодиод «СТОП» светится при работе в статическом режиме индикации.

3.4.4 Кнопки «∧» и «∨» служат для выбора канала индикации в статическом режиме работы, а также для управления ВУ в ручном режиме.

Кнопка [ПРОГ] предназначена для перевода прибора в режим «ПРОГРАММИРОВАНИЕ».

Кнопка [СБРОС/СДВИГ] предназначена для остановки работы аварийного ВУ, а также для сдвига информации на верхнем индикаторе при его переполнении.

Кнопка [РУЧН/ВЫХОД] предназначена для перевода выбранного оператором ЛУ в режим «РУЧНОЕ УПРАВЛЕНИЕ», а также для возврата прибора из режима «ПРОГРАММИРОВАНИЕ» в режим «РАБОТА»

Кнопка [СТОП/ЦИКЛ] предназначена для переключения режима индикации прибора со статического на циклический режим.

3.5 Сетевой интерфейс RS-485

Прибор имеет встроенный сетевой интерфейс RS-485, который предоставляет следующие основные возможности:

- программирование прибора по сети;

- регистрация на ПК параметров текущего состояния.

Для работы прибора в сети RS-485 необходимо установить его сетевые настройки. В одной сети могут находиться несколько приборов, подключенных к одному компьютеру. Для обеспечения корректной работы в этом случае сетевые параметры всех приборов одной сети должны быть одинаковы (за исключением уникального базового адреса).

Адреса, названия и хэш-коды параметров прибора приведены в таблице В.7 Приложения В.

3.5.1 Сетевые параметры и их заводские установки

Режим работы сети RS-485 определяют параметры, представленные в таблице 3.2.

Кроме того, каждый прибор в сети RS-485 имеет свой уникальный базовый сетевой адрес (см. п. 3.5.2).

При программировании прибора на заводе-изготовителе для прибора и Конфигуратора устанавливаются одинаковые значения параметров, определяющих работу в сети RS-485 (см. таблицу 3.2).

Таблица 3.2 - Заводские значения сетевых параметров и программы «Конфигуратор ТРМ136»

| Имя параметра | Название параметра | Значение |

| bPS | Скорость обмена данными | 9600 бит/сек |

| LEn | Длина слова данных | 8 бит |

| PrtY | Контроль четности | отсутствует |

| Sbit | Количество стоп-бит в посылке | 1 |

| A.Len | Длина сетевого адреса | 8 бит |

| Addr | Базовый адрес прибора | 16 |

| n.Flt | Количество фильтров сообщений | 1 |

| Prot | Протокол обмена | ОВЕН |

Изменение сетевых настроек прибора или программы может потребоваться при одновременной работе с несколькими приборами в сети.

При неустойчивой связи с прибором, на что указывают частые сообщения об ошибках при чтении или записи параметров, может возникнуть необходимость изменить скорость обмена данными (параметр bPS (PL-4)).

Возможные значения параметров приведены в таблице В.5 Приложения В.

Внимание!

1 Для совместной работы сетевые параметры всех приборов одной сети и программы «Конфигуратор ТРМ136» должны быть одинаковы. В противном случае невозможно установить связь между приборами.

2 Базовые адреса всех приборов одной сети должны быть различны и заданы с интервалом, кратным 8.

3 Недопустимо сочетание следующих сетевых параметров прибора:

– LEn = 7, PrtY = no, Sbit = 1;

– LEn = 8, PrtY = EvEn, Sbit = 2;

– LEn = 8, PrtY = Odd, Sbit = 2.

3.5.2 Базовый адрес прибора

Каждый прибор в сети RS-485 должен иметь свой уникальный базовый адрес.

Длина базового адреса прибора определяется параметром A.LEn при программировании сетевых настроек и может быть равным либо 8, либо 11 бит.

Соответственно, максимальное значение, которое может принимать базовый адрес при 8-битной адресации - 248, а при 11 - битной адресации - 2040.

На заводе-изготовителе всем приборам устанавливается одинаковый базовый адрес Addr, равный 0. Если планируется использовать в одной сети RS-485 несколько приборов, то им необходимо задать новые значения Базовых адресов.

Для каждого следующего прибора в сети, базовый адрес задается как базовый адрес предыдущего прибора плюс восемь.

Пример - Для прибора № 1 базовый адрес равен 16. Тогда для прибора № 2 задается базовый адрес, равный 24, для прибора № 3 - 32 и т. д.

Таким образом, под каждый прибор резервируется 8 адресов в адресном пространстве сети. Эти адреса могут понадобиться при передаче параметров текущего состояния по сети RS-485.

Внимание!

1 Запрещается задавать другим приборам в сети базовые адреса, лежащие в диапазоне: [Базовый адрес ТРМ136 + 7].

2 Базовый адрес 2040 зарезервирован для широковещательной рассылки.

3.5.3 Протоколы обмена

Прибор может работать по одному из трех протоколов обмена данными: ОВЕН, ModBus-RTU (Slave) или ModBus-ASCII (Slave). Рабочий протокол задается параметром Prot (PL-4).

Для изменения протокола обмена по интерфейсу RS-485 необходимо после изменения значения параметра Prot подать сетевую команду APLY. Команда PrtL инициирует работу прибора с измененным значением параметра Prot. Описание команды APLY приведено в документе «Типовое описание протокола ОВЕН».

Программирование прибора может осуществляться только по протоколу ОВЕН.

Для организации обмена данными в сети через интерфейс RS-485 (для любого протокола) необходим Мастер сети. Основная функция Мастера сети - инициировать обмен данными между Отправителем и Получателем данных. В качестве Мастера сети можно использовать ПК с подключенным адаптером ОВЕН АС3 или приборы ОВЕН с интерфейсом RS-485, например панель оператора ОВЕН ИП320, программируемые контроллеры и т.д.

Прибор ТРМ136 не может выполнять функции Мастера сети.

3.5.3.1 Работа протокола ОВЕН с параметрами прибора. Индексация параметров

Параметры в приборе разделяются на две группы: программируемые и оперативные.

Программируемые параметры (см. табл. В.5 Приложения В.) - определяют настройку прибора, их значения пользователь задает кнопками на лицевой панели прибора или через сетевой интерфейс (например, с помощью программы «Конфигуратор ТРМ136»).

Значения программируемых параметров хранятся в энергонезависимой памяти прибора и сохраняются при выключении питания.

Оперативные параметры - это данные, которые прибор получает или передает по сети RS-485. Оперативные параметры отражают текущее состояние регулируемой системы (см. таблицу В.7 Приложения В.).

3.5.3.2 Работа протокола ModBus с параметрами прибора

Работа по протоколу ModBus может идти в режимах ASCII или RTU, в зависимости от заданного значения параметра Prot. При работе по протоколу ModBus возможно считать и записать значения оперативных параметров.

Команды, которыми осуществляется считывание и запись значений, представлены в таблице В.7 Приложения В.